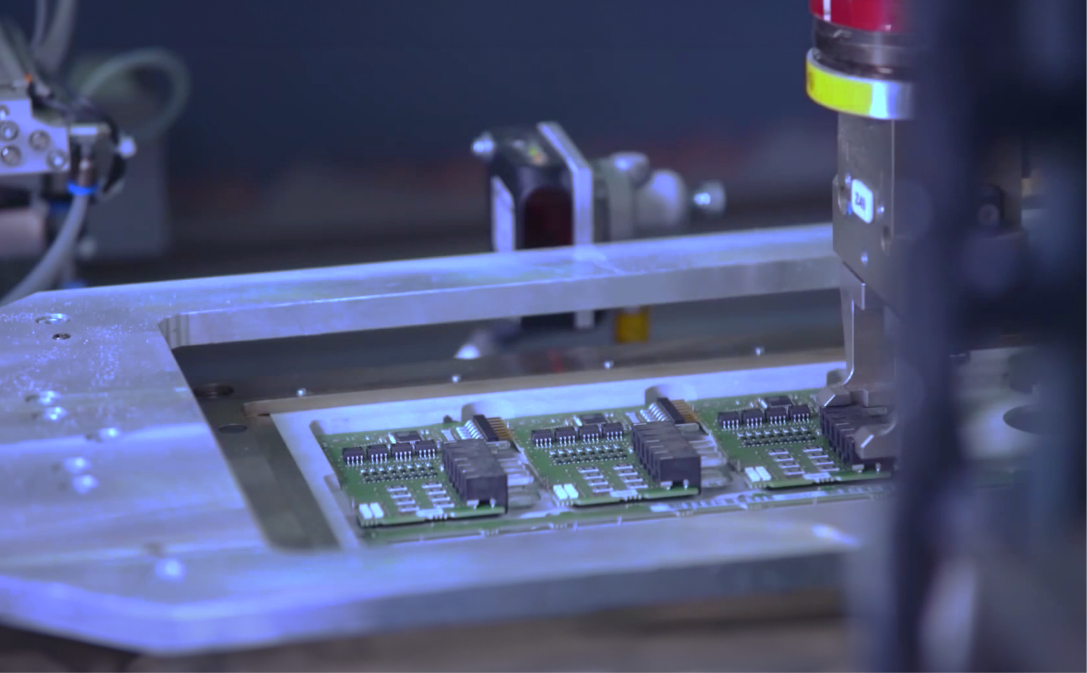

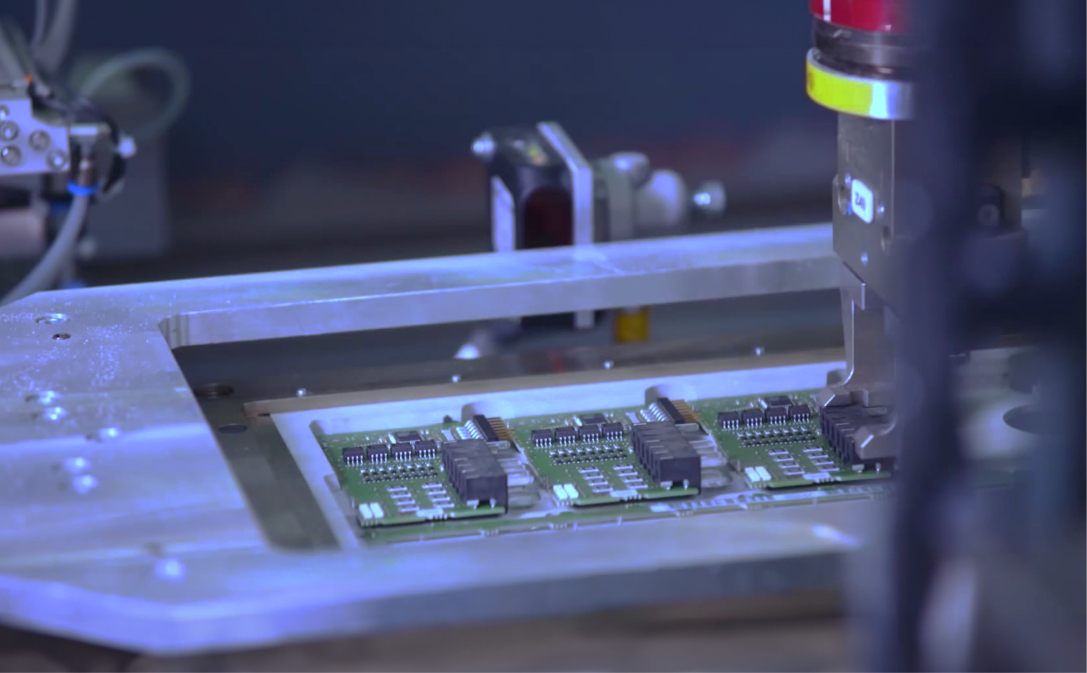

与传统机器视觉技术进行结合为客户的制造流程创造全新的价值

业内领先的机器视觉一体化解决方案

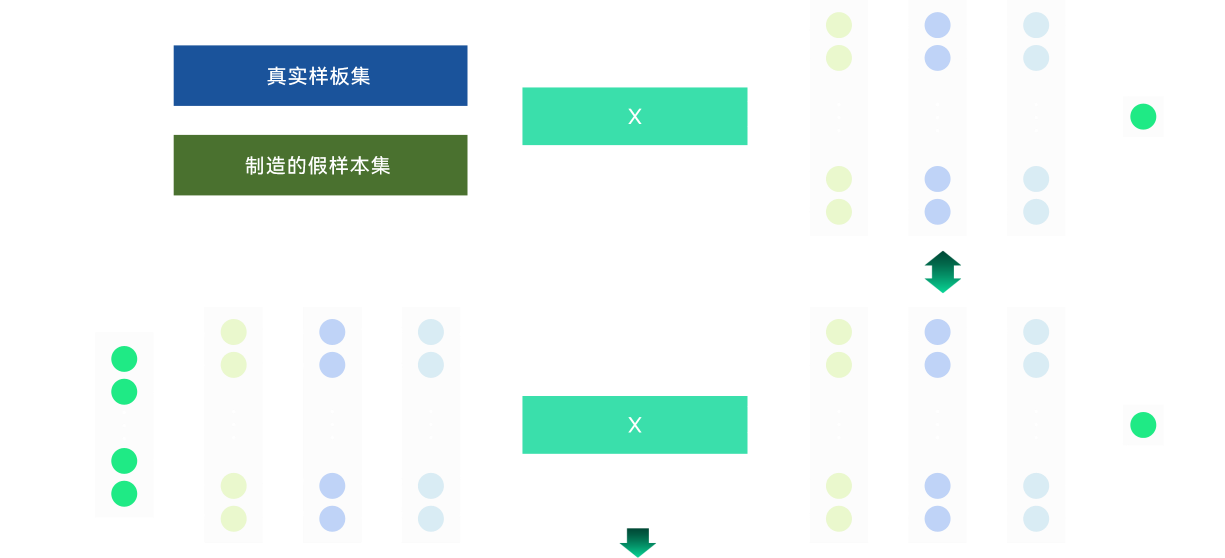

生态伙伴赋能,跨场景高效复用 | 标准化交付,底层自研算法平台

-

极致技术

-

赋能

-

精密检测

-

机器视觉

强大的机器视觉能力

应用技术+独有工业数据,实现快速效果落地

光机电技术

其优势在于优势在于将光、机械、电子等多种技术交叉融合

可实现2D/3D测量、外观缺陷检测、定位、识别、视觉检测、工艺、智能组装等

-

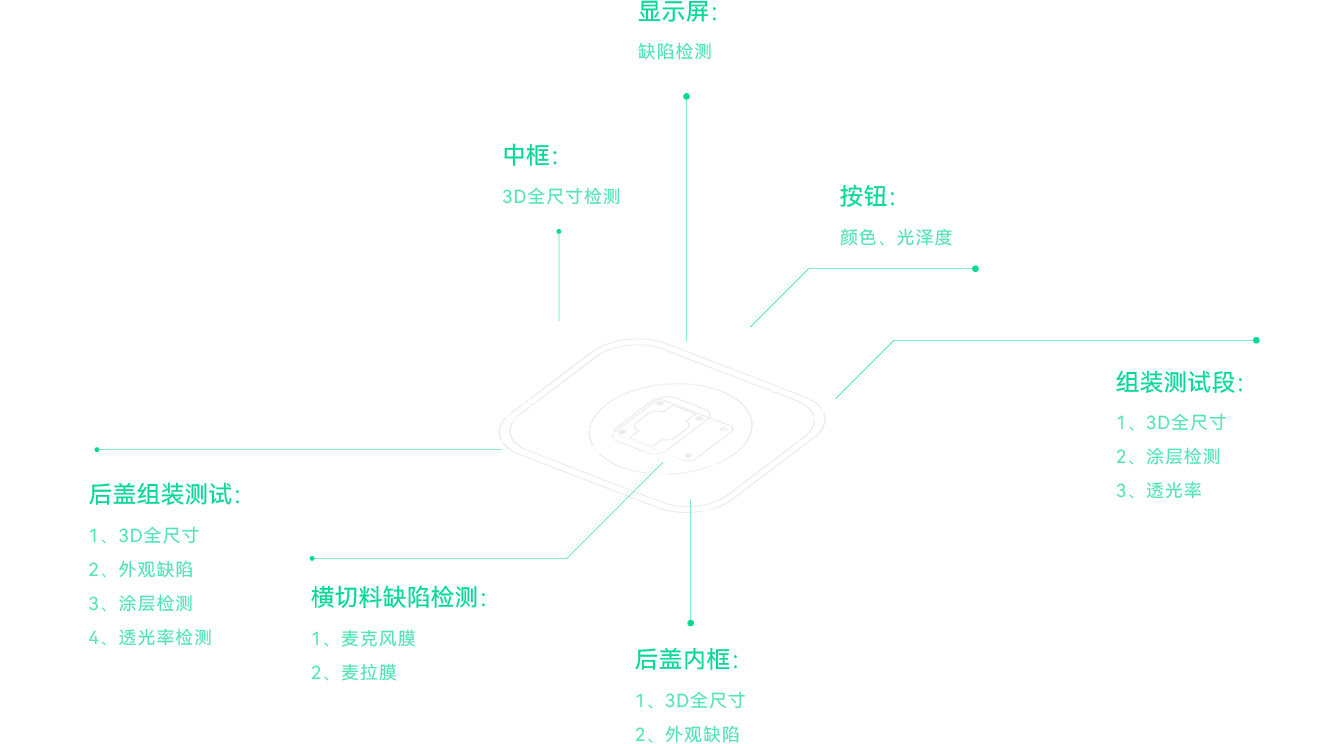

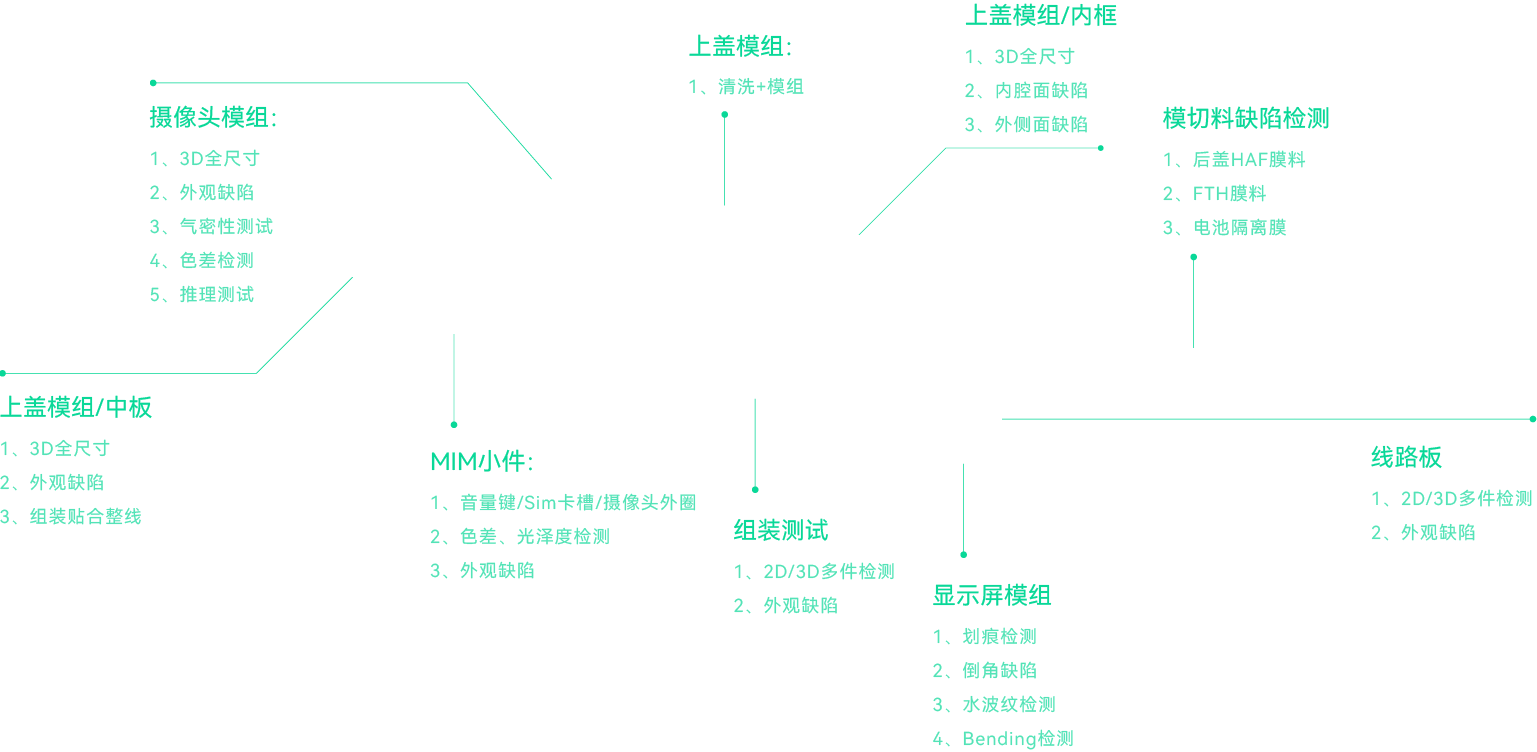

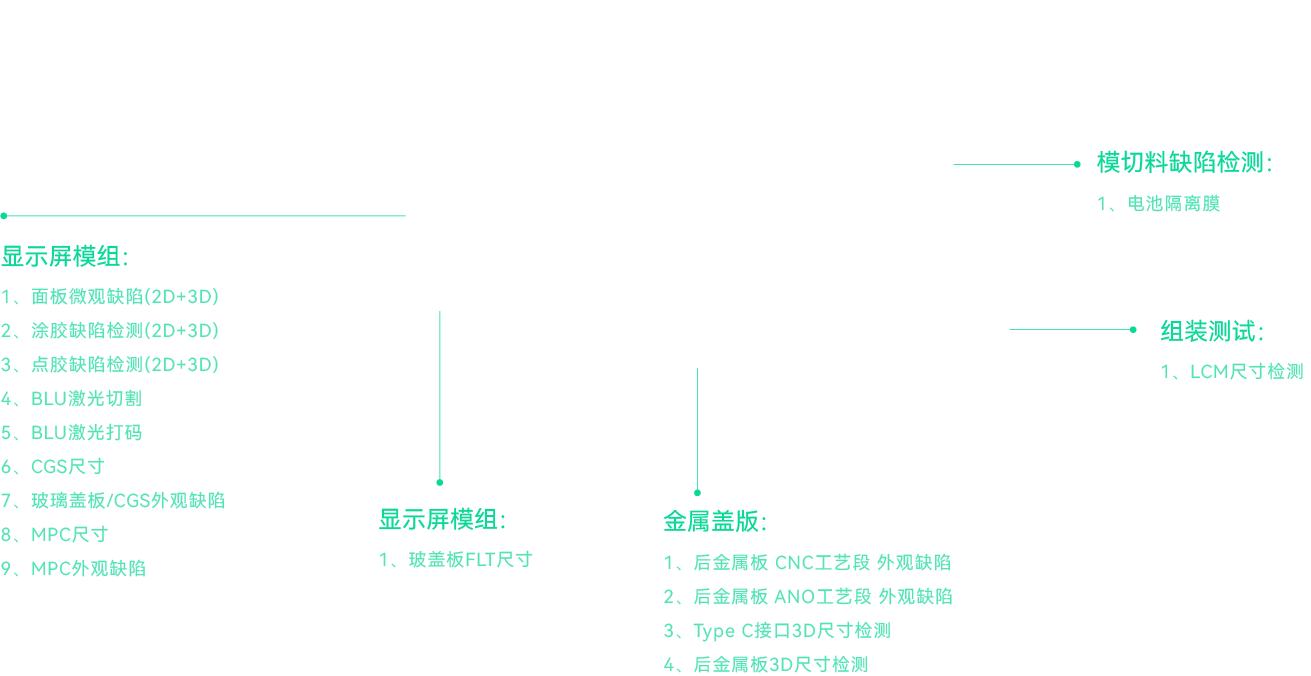

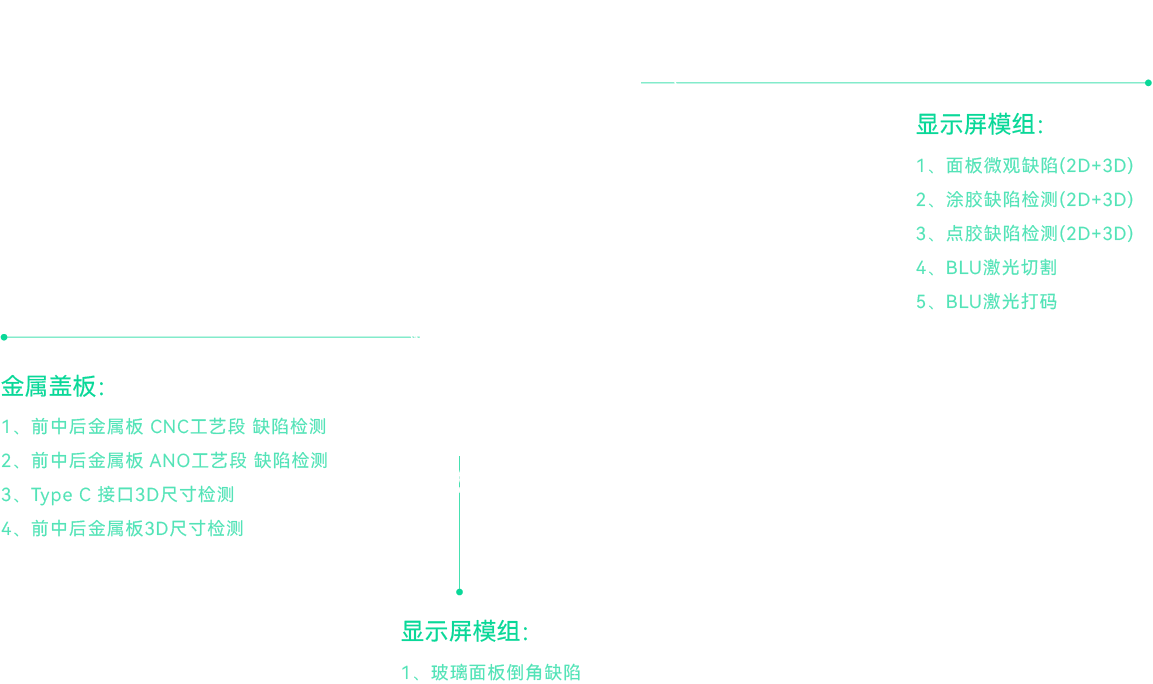

核心检测场景全覆盖

全面覆盖水果产业链50+家代工厂,全产品线(Watch、Phone、Pad)核心检测场景全覆盖 -

关键技术指标引领行业

早于友商 3 年与水果对接需求,利用关键技术指标引领行业 -

多年果链技术沉淀,跨行业降维复制

将果链中的成功技术和经验应用于多行业,实现了跨行业的技术运用与实施

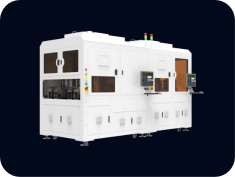

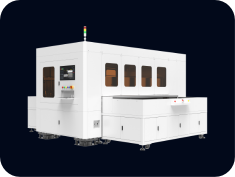

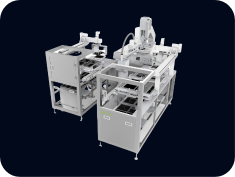

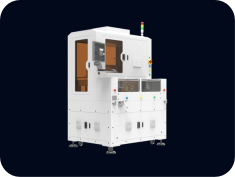

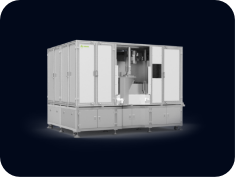

各行业典型产品

产品展示

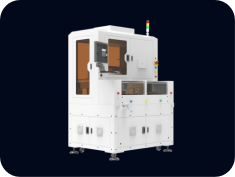

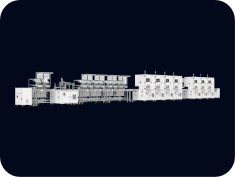

缺陷检测一体化标准设备 ACI-S1000

产品功能:缺陷检测

技术参数或提升效益:Overkill≤15%,Escape≤0.3%

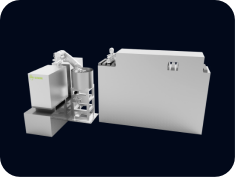

Vision One 视觉开发平台

Vision One视觉开发平台是一款专注于机器视觉和运动控制的低代码图形化集成开发环境。

集成了VisionPro算法和Halcon算子,通讯接口,人机交互,多种采集硬件以及几十种常用模块等。

企业核心优势

不断的市场洞察和战略调整,

紧跟市场趋势和客户需求凝聚出鼎纳独有的企业核心优势

企业核心优势

不断的市场洞察和战略调整,

紧跟市场趋势和客户需求凝聚出鼎纳独有的企业核心优势

全产品线检测

合作客户

0

+

落地项目

0

+

检测类型

0

+

专业团队

0

+

我们的产品应用于多个行业

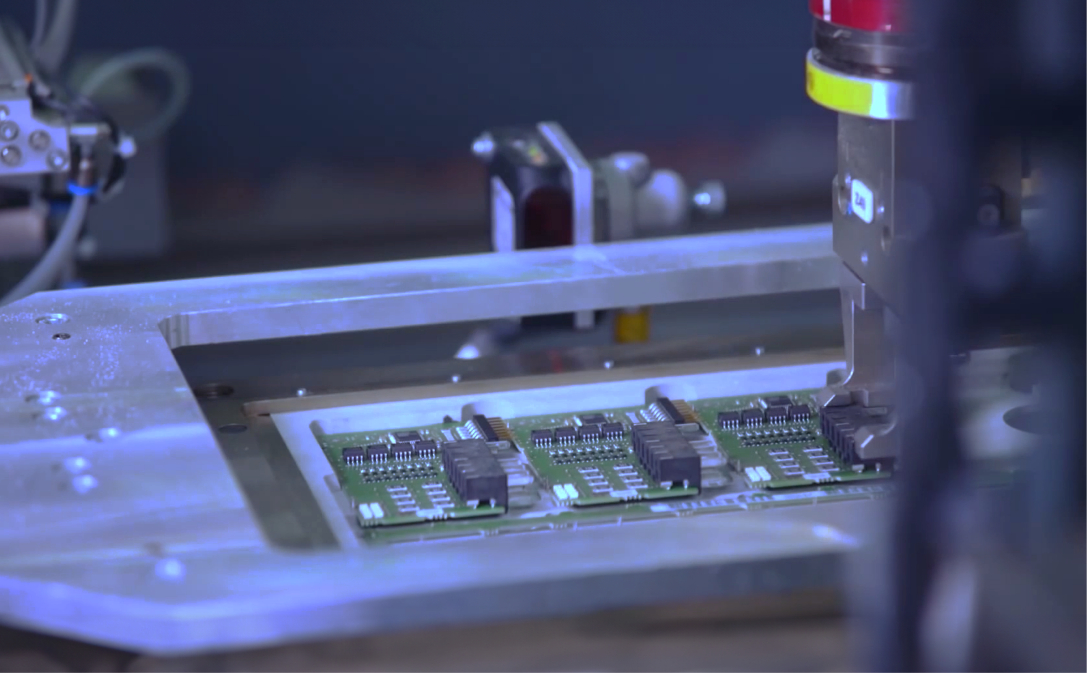

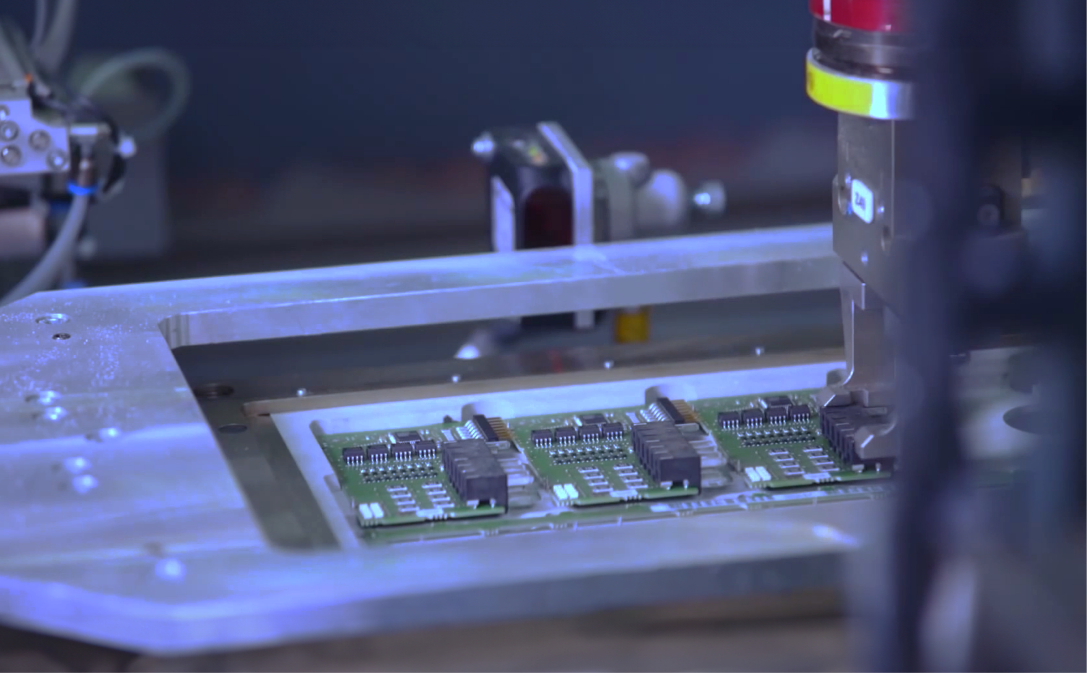

确保质量,确保人员 — 检测设备在制造业中的应用

咨询 获取资源

-

电话

0512-66957689

-

地址

苏州市工业园区亭新街11号

-

电子邮件

info@dinnar.com

工业制造现场质量控制

工业制造现场质量控制 工艺流程整体优化

工艺流程整体优化 生产全流程价值创造

生产全流程价值创造

苏公网安备32059002003195号

苏公网安备32059002003195号